摘要:本研究专注于电火花线切割加工中的材料利用率优化。通过实地数据收集与分析,深入探讨了如何提高材料利用率。研究采用特定版本的解释定义方法,旨在通过精确的数据解读来优化加工过程,从而提高加工效率和材料利用率。最终目标是实现电火花线切割加工的高效、精准和可持续发展。

本文目录导读:

随着制造业的飞速发展,对材料加工技术的要求也越来越高,电火花线切割加工作为一种重要的精密加工技术,广泛应用于航空航天、汽车、模具等领域,在电火花线切割加工过程中,材料利用率是衡量加工效率与效益的重要指标之一,提高电火花线切割加工的材料利用率不仅可以降低生产成本,还能提高产品质量和加工效率,本文将探讨电火花线切割加工中材料利用率高的原因及其优化方法。

电火花线切割加工原理

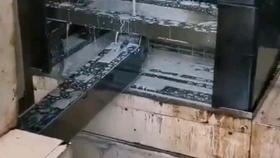

电火花线切割加工是一种利用电火花原理进行加工的工艺方法,它通过在加工区域施加高频脉冲电压,使电极丝与工件之间产生电火花,通过电火花的放电能量将工件材料局部熔化、汽化,形成一定的放电间隙,随后,电极丝沿着预设轨迹移动,通过不断放电和排除废料,实现对工件的切割,电火花线切割加工适用于各种导电材料,尤其是一些硬、脆、难以加工的材料。

材料利用率高的原因

1、精确的轨迹控制:电火花线切割加工可以通过数控系统精确控制电极丝的移动轨迹,实现复杂形状的切割,由于轨迹控制精度高,材料浪费较少,从而提高材料利用率。

2、高效的能量传递:电火花线切割加工过程中,放电能量直接作用于工件材料局部,实现材料的熔化、汽化,这种能量传递方式高效、集中,有利于提高材料利用率。

3、适用于各种材料:电火花线切割加工适用于各种导电材料,包括硬、脆、难以加工的材料,这使得电火花线切割加工在加工特殊材料时,相比其他加工方法具有更高的材料利用率。

材料利用率的优化方法

1、优化电极丝选择:电极丝是电火花线切割加工的关键元件之一,合理选择电极丝材料、直径和张力,可以提高放电过程的稳定性,从而提高材料利用率。

2、调整加工参数:电火花线切割加工的参数包括脉冲电压、脉冲频率、脉冲宽度等,合理调整这些参数,可以使放电过程更加稳定、高效,从而提高材料利用率。

3、采用先进的数控系统:先进的数控系统可以实现更高的轨迹控制精度,提高电火花线切割加工的材料利用率,数控系统还可以实现自动化、智能化的加工过程控制,降低操作难度,提高生产效率。

4、改进工件装夹方式:合理的工件装夹方式可以保证工件在加工过程中的稳定性,避免工件抖动导致轨迹偏差,从而提高材料利用率。

5、使用合适的冷却液:冷却液在电火花线切割加工中起到冷却、排屑等作用,选择合适的冷却液可以提高加工过程的稳定性,从而提高材料利用率。

6、加强工艺研究:加强电火花线切割加工的工艺研究,探索新的工艺方法和技术,可以进一步提高材料利用率,研究新型的电极丝材料、改进放电间隙的控制方法等。

实例分析

以某模具制造企业为例,该企业采用先进的电火花线切割加工技术,通过优化电极丝选择、调整加工参数、采用先进的数控系统等方法,实现了材料利用率的显著提高,不仅降低了生产成本,还提高了产品质量和加工效率,取得了显著的经济效益。

电火花线切割加工在制造业中具有广泛的应用前景,提高电火花线切割加工的材料利用率对于降低生产成本、提高产品质量和加工效率具有重要意义,通过优化电极丝选择、调整加工参数、采用先进的数控系统、改进工件装夹方式和使用合适的冷却液等方法,可以有效地提高电火花线切割加工的材料利用率,随着科技的不断发展,电火花线切割加工技术将继续得到优化和完善,为制造业的发展做出更大的贡献。

1、加大研发投入:制造企业应加大在电火花线切割加工技术方面的研发投入,不断引进新的工艺方法和技术,提高材料利用率。

2、加强人才培养:电火花线切割加工技术需要专业的技术人才来操作和维护,制造企业应加强对技术人才的培养和引进,建立专业团队,提高技术水平。

3、推广先进经验:制造企业应总结推广电火花线切割加工中的先进经验,促进行业内的技术交流和合作,共同提高材料利用率和加工效率。

4、关注环保和可持续发展:在追求高效的同时,制造企业应关注环保和可持续发展,采用环保型的冷却液和工艺方法,降低对环境的影响。

电火花线切割加工中的材料利用率优化是一个系统工程,需要企业在技术、管理、人才等方面进行全面投入和改进,通过不断努力,可以提高电火花线切割加工的材料利用率,降低生产成本,提高产品质量和加工效率,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...