摘要:本文详细阐述了麻纺纱工艺的全过程,包括麻纤维的预处理、纺纱准备、纺纱过程和后处理等环节。文章还介绍了麻纺纱的定性分析,解释了相关定义。通过本文,读者可以全面了解麻纺纱的生产流程和质量控制要点,有助于提升麻纺产品的质量和性能。豪华版97.73.83为本文提供了更详细的解读和更深入的分析。

本文目录导读:

麻纺纱作为一种天然纤维纺织材料,具有独特的质地和优良的性能,广泛应用于纺织行业,本文将详细介绍麻纺纱的工艺过程,帮助读者了解从麻纤维到成纱的全过程。

工艺过程

1、麻纤维准备

我们需要对麻纤维进行准备,这一步骤包括收获、干燥、脱胶和梳理等环节,收获后的麻纤维需要经过干燥处理,去除其中的水分,接着进行脱胶,以去除麻纤维中的胶质成分,通过梳理机对纤维进行梳理,使其整齐排列,便于后续加工。

2、纺纱准备

接下来是纺纱前的准备工作,这一步骤包括和毛、混麻和加湿等工序,和毛是为了调整纤维的含水量,使其达到适宜的纺纱状态,混麻则是为了将不同种类或不同品质的麻纤维进行混合,以获得均匀的纺纱原料,加湿则是为了提高纤维的柔软度和可纺性。

3、粗纱制备

在纺纱准备完成后,进入粗纱制备阶段,这一步骤包括梳理、牵伸和卷绕等工序,梳理机再次对纤维进行梳理,去除杂质和结节,牵伸则是通过牵伸机将纤维拉长,使其达到一定的细度和长度,通过卷绕机将纤维卷绕成一定形状的粗纱。

4、细纱制备

接下来是细纱制备阶段,这一步骤包括牵伸、合股和卷绕等工序,在牵伸过程中,细纱机将粗纱进一步拉长并减细,合股则是将多根细纱合并成一股,以增加纱线的强度和稳定性,通过卷绕机将细纱卷绕成一定形状的纱锭。

5、后处理

经过后处理工序,使纱线达到最终的产品要求,这一步骤包括松弛、烘干、热处理和上浆等工序,松弛是为了消除纱线内部的应力,提高纱线的柔软度和弹性,烘干则是去除纱线中的水分,使其达到适宜的含水率,热处理则是对纱线进行高温处理,以提高其结晶度和尺寸稳定性,上浆则是为了提高纱线的光洁度和耐磨性。

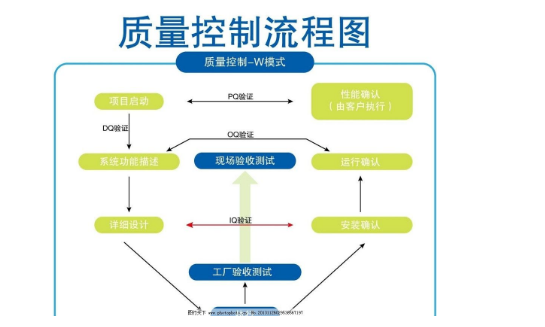

工艺过程中的质量控制与影响因素

在麻纺纱工艺过程中,质量控制是至关重要的,以下是一些影响麻纺纱质量的关键因素:

1、原料质量:原料的质量直接影响最终产品的性能和质量,在选择原料时,应对其品质、成分和性能进行严格把关。

2、工艺参数:工艺参数的设置对纺纱过程的影响非常大,牵伸倍数、卷绕速度、温度等参数的设置不当可能导致纱线性能下降或产生缺陷。

3、设备状态:设备的运行状态和精度对纺纱过程的影响也不容忽视,设备故障或磨损可能导致纱线质量下降或生产中断。

4、操作技能:操作人员的技能水平对纺纱过程的质量控制也有一定影响,熟练的操作人员能够更好地控制工艺参数和设备状态,从而提高产品质量。

本文详细介绍了麻纺纱的工艺过程,包括麻纤维准备、纺纱准备、粗纱制备、细纱制备和后处理等步骤,本文还讨论了影响麻纺纱质量的因素,包括原料质量、工艺参数、设备状态和操作技能等,了解这些工艺过程和影响因素有助于更好地控制麻纺纱的质量,提高生产效率。

建议与展望

为了更好地提高麻纺纱的质量和生产效率,本文提出以下建议:

1、加强对原料的质量控制,选择优质麻纤维作为原料。

2、定期对设备进行维护和检修,确保设备处于良好的运行状态。

3、提高操作人员的技能水平,加强培训和管理。

展望未来,随着纺织行业的不断发展,麻纺纱工艺将面临更多的挑战和机遇,我们可以进一步研究和开发新的麻纤维资源,优化工艺参数和设备结构,提高麻纺纱的质量和性能,随着智能化和自动化技术的发展,未来麻纺纱工艺将实现更高的生产效率和智能化水平。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号